热门搜索:

CNC程序集成清洁的主要用途

在现代制造业中,机械加工过程的精度与效率是企业持续发展..KIPP高精度夹具的主要用途

在现代制造业的发展进程中,精密加工技术扮演着至关重要的..机床夹具哪家好

在现代制造业中,机床夹具作为机械加工过程中的关键组成部..免换卡盘倍增夹爪维护注意事项

在现代机械加工领域,夹具系统的稳定性和可靠性直接影响着..高精度中心夹紧虎钳哪家好

在现代制造业中,精密加工是保证产品质量和生产效率的关键..INOZet怎么安装与维护

在现代机械加工领域,高效精准的夹具系统已成为提升生产效..高夹持力冲压工艺的优点和缺点

在现代机械加工领域,冲压工艺作为一种高效、精密的加工方..免换卡盘倍增夹爪哪家好

在现代制造业的精密加工领域,*稳定的夹具解决方案已成为提..高精度夹具定位的主要作用

在现代制造业的精密加工领域,夹具作为连接工件与机床的关..HWRINOZet桥摆哪家好

在现代制造业的精密加工领域,工件的稳定夹持与高效加工始..

车铣复合加工怎么安装与维护

一、车铣复合加工设备的安装要点

车铣复合加工设备作为现代机械加工领域的重要装备,其安装质量直接关系到后续加工精度和设备使用寿命。

对于机械加工企业而言,掌握正确的安装方法至关重要。

首先,设备基础施工是安装的第一步。

车铣复合机床对基础要求较高,需要确保混凝土基础具有足够的强度和稳定性。

基础厚度通常不应小于300mm,且需预留地脚螺栓孔。

基础养护期应达到规定时间,一般不少于7天,确保混凝土强度达到设计要求。

在设备就位前,还需使用水平仪检查基础的水平度,偏差应控制在0.02mm/m以内。

设备就位时,应使用专业吊装工具平稳移动,避免剧烈震动或碰撞。

机床主体就位后,需通过调整垫铁进行初步调平,这一过程需要耐心细致,通常需要反复多次调整才能达到理想状态。

调平完成后,方可进行地脚螺栓的灌浆固定。

灌浆材料应选用无收缩水泥或专用灌浆料,确保填充密实无空隙。

电气系统安装是另一个关键环节。

电源电压和频率必须与设备要求相符,电缆规格需满足功率需求,所有电气连接必须牢固可靠。

特别需要注意的是,车铣复合设备通常配备多种传感器和测量系统,这些精密电子元件的接线必须严格按照说明书进行,避免接错或短路。

液压与气动系统的安装也不容忽视。

管路连接前应彻底清洗,确保无杂质进入系统。

接头处需使用合适的密封材料,防止泄漏。

空压机作为辅助设备,其安装位置应尽量靠近主机,缩短管路长度,减少压力损失。

二、车铣复合加工设备的调试流程

安装完成后,设备调试是确保加工精度的关键步骤。

调试工作应按照由整体到局部、由机械到电气的顺序逐步进行。

空运转调试是第一步。

在不加载工件的情况下,启动设备各运动部件,观察运行是否平稳,有无异常噪音或振动。

主轴应从低速逐步提高到较高转速,每个速度段运行时间不少于30分钟,检查温升是否在允许范围内。

各坐标轴也应进行全程运动测试,验证行程极限开关的有效性。

几何精度调试是核心环节。

使用精密水平仪、方尺、千分表等工具,检测机床的各项几何精度,包括主轴的径向和轴向跳动、工作台面的平面度、各运动轴的直线度和垂直度等。

发现偏差时,需通过调整垫铁或修改参数进行校正。

这一过程可能需要多次反复,直至所有指标达到出厂标准。

数控系统调试则侧重于软件方面。

需要输入正确的机床参数,设置各轴的软限位,调试伺服驱动器的增益参数,使机床运动既快速又平稳。

同时,还需验证各种加工循环和辅助功能的正常运行,如刀具自动测量、工件自动测量等。

最后进行切削试验,选择典型零件进行实际加工,检验设备综合性能。

切削参数应从保守值开始,逐步提高至正常加工水平。

通过加工出的零件尺寸精度和表面质量,判断设备调试是否成功。

如有必要,可对数控程序或机床参数进行微调。

三、日常维护保养要点

车铣复合加工设备的长期稳定运行离不开科学的维护保养。

建立完善的维护制度并严格执行,可显著延长设备使用寿命,保持加工精度。

日常保养应从清洁开始。

每天工作结束后,应及时清理工作区域和机床内部的切屑和冷却液。

特别注意导轨、丝杠等精密运动部件的清洁,防止切屑堆积造成磨损。

清洁时应使用专用工具和清洗剂,避免损伤机床表面和密封件。

润滑系统维护同样重要。

定期检查自动润滑装置的工作状态,确保各润滑点得到充分润滑。

导轨油和主轴润滑油应按规定周期更换,使用*牌号的润滑油。

手动润滑点也不容忽视,操作人员应熟悉各润滑点的位置和加油周期。

关键部件检查需定期进行。

包括检查主轴轴承的温升和噪音情况,检测丝杠和导轨的间隙,验证各轴反向间隙补偿值是否适当。

电气连接部分也应定期检查紧固状态,防止因振动导致接触不良。

液压和气动系统需检查压力是否稳定,管路有无泄漏。

冷却系统维护常被忽视但很关键。

定期更换或过滤冷却液,保持适当的浓度和pH值,防止腐蚀机床和工件。

冷却液喷嘴应保持畅通,位置正确,确保切削区域得到充分冷却和润滑。

空压机产生的压缩空气需经过滤干燥,防止水分和杂质进入气动系统。

四、常见故障诊断与排除

即使维护得当,车铣复合设备在长期使用中仍可能出现各种故障。

掌握常见故障的诊断方法和排除技巧,可较大限度减少停机时间。

机械类故障中,加工精度下降较为常见。

可能原因包括导轨磨损、丝杠间隙增大、主轴轴承损坏等。

诊断时可先检查各运动部件的机械间隙,再通过试切确定问题所在。

解决措施视具体情况而定,从参数补偿调整到部件更换都有可能。

电气类故障通常表现为轴运动异常或功能失效。

首先应检查相关传感器和限位开关的状态,确认接线是否松动或氧化。

伺服驱动器报警时,需查阅手册了解具体报警含义,可能是过载、过热或编码器故障等。

数控系统软件问题可通过重启或参数恢复解决。

液压气动系统故障多表现为压力不足或执行元件动作缓慢。

应依次检查泵站压力设定、过滤器堵塞情况、管路泄漏点和气缸密封状况。

空压机工作异常时,需检查进气过滤器、压力开关和卸荷阀等关键部件。

当设备出现复杂故障时,切忌盲目拆卸。

应详细记录故障现象和报警信息,必要时联系专业技术人员协助解决。

保留完整的维修记录也有助于分析故障规律,预防类似问题再次发生。

五、提升加工效率的专业夹具应用

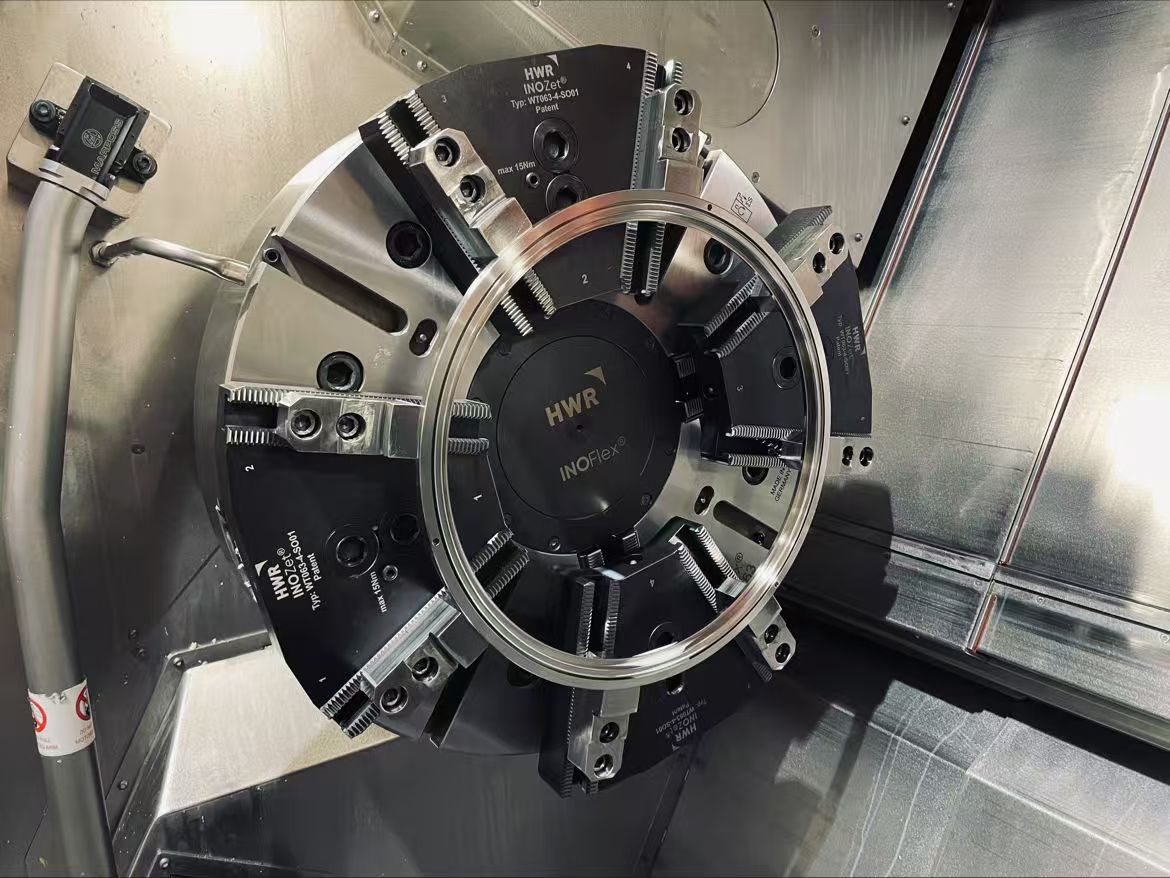

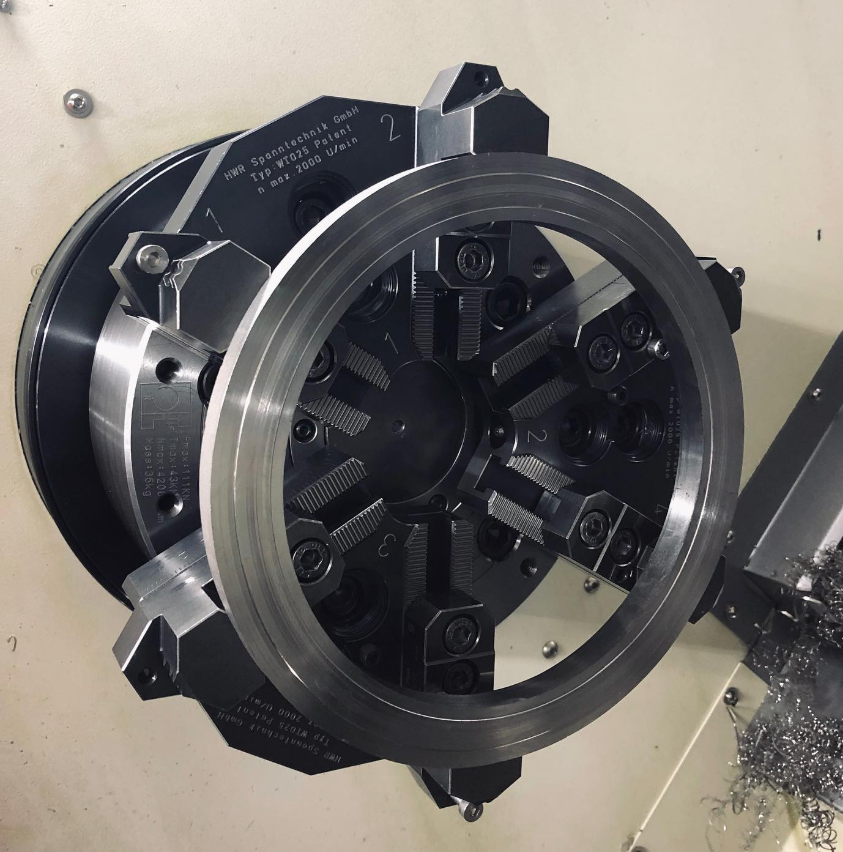

在车铣复合加工中,夹具的选择和使用直接影响加工效率和质量。

针对不同工件特点,采用合适的夹具解决方案可显著提升生产力。

对于难加工材料或特殊形状工件,传统夹具往往难以满足要求。

此时可考虑采用浮动自定心夹具,它能自动适应工件的不规则表面,实现均匀夹持力分布,特别适合薄壁件和异形件加工。

这种夹具通过精密的机械结构或液压系统,使夹持面能够微量浮动,避免工件变形。

五面加工夹具是另一种高效解决方案。

它通过巧妙的机构设计,仅夹持工件的很小部分,却能够承受大切削力和大扭矩,实现工件一次装夹完成多面加工。

这大大减少了装夹时间,提高了加工精度的一致性。

在批量生产中,其效率优势尤为明显。

快换夹具系统则针对多品种小批量生产需求。

通过标准化的接口设计,可实现夹具的快速更换,减少设备准备时间。

装夹零点定位技术确保每次换装后的重复定位精度,使设备能够快速切换不同产品的加工任务。

针对超薄工件加工,专门的薄壁件夹持方案至关重要。

这类夹具通常采用大面积均匀分布的夹持力,或利用真空吸附等非机械夹持方式,较大限度减少工件变形。

有些先进设计还整合了在线补偿功能,能够实时调整夹持力以适应切削力的变化。

六、专业技术服务的价值

在车铣复合加工领域,专业的技术服务能够帮助企业解决实际生产中的各种难题,提升整体竞争力。

加工工艺优化是技术服务的重要内容。

通过分析企业现有工艺,找出效率瓶颈和质量隐患,提出针对性的改进方案。

这可能包括切削参数优化、刀具路径重新规划、夹具设计改良等多个方面。

专业的服务商通常拥有丰富的行业经验,能够提供切实可行的优化建议。

疑难问题攻关是另一项关键服务。

面对难加工材料、复杂形状工件或特殊精度要求的挑战,专业技术人员能够提供定制化的解决方案。

从夹具设计到加工策略,从刀具选型到参数设置,多管齐下克服技术难关。

这种服务特别适合高附加值产品的加工需求。

人员培训也不容忽视。

操作人员对设备的熟悉程度和维护意识,直接影响设备的使用效果和寿命。

系统的培训应涵盖设备操作、日常维护、简单故障排除等多个层面,使企业能够自主完成大部分基础工作。

定期的技能提升培训还能帮助员工掌握新技术、新工艺。

预防性维护服务则可防患于未然。

通过定期检测设备状态,及时发现潜在问题,避免突发故障造成生产中断。

专业的服务商会根据设备使用情况和加工特点,制定个性化的维护计划,确保设备始终处于较佳工作状态。

总之,车铣复合加工设备的安装与维护是一项系统工程,需要专业知识和丰富经验的支撑。

选择有实力的技术服务合作伙伴,建立科学的设备管理体系,企业才能在激烈的市场竞争中保持优势,实现可持续发展。

手机网站

地址:江苏省 苏州 昆山市 花桥沿沪大道国际华城商铺7-1号

联系人:高蓉蓉女士

微信帐号: